MISSION

“Building the most beautiful, reliable, technological and innovative yachts. And providing assistance anywhere, and at any time”

Founder of Azimut|Benetti Group

THE GROUP

Azimut | Benetti is the world’s largest private Group in the yachting industry. Thanks to continuous innovations and experiments, for 24 years* the Group has been the world’s leading manufacturer of megayachts and the shipyard with the widest range of models on the market.

*Global Order Book, Boat International

THE AZIMUT | BENETTI WAY

The heritage of knowledge and skills is the driving force behind the Group.

Every day, Italian savoir faire integrates with an innovative, looking-ahead vision of our people, who, with passion and competence, weld the solidity of tradition to the ambition of the future in each yacht. It is not the passage of time that differentiates today from tomorrow, in Azimut|Benetti it is the excellence of every single woman and man. Talent and its enhancement are the basis of every new project to develop the yachting of the future.

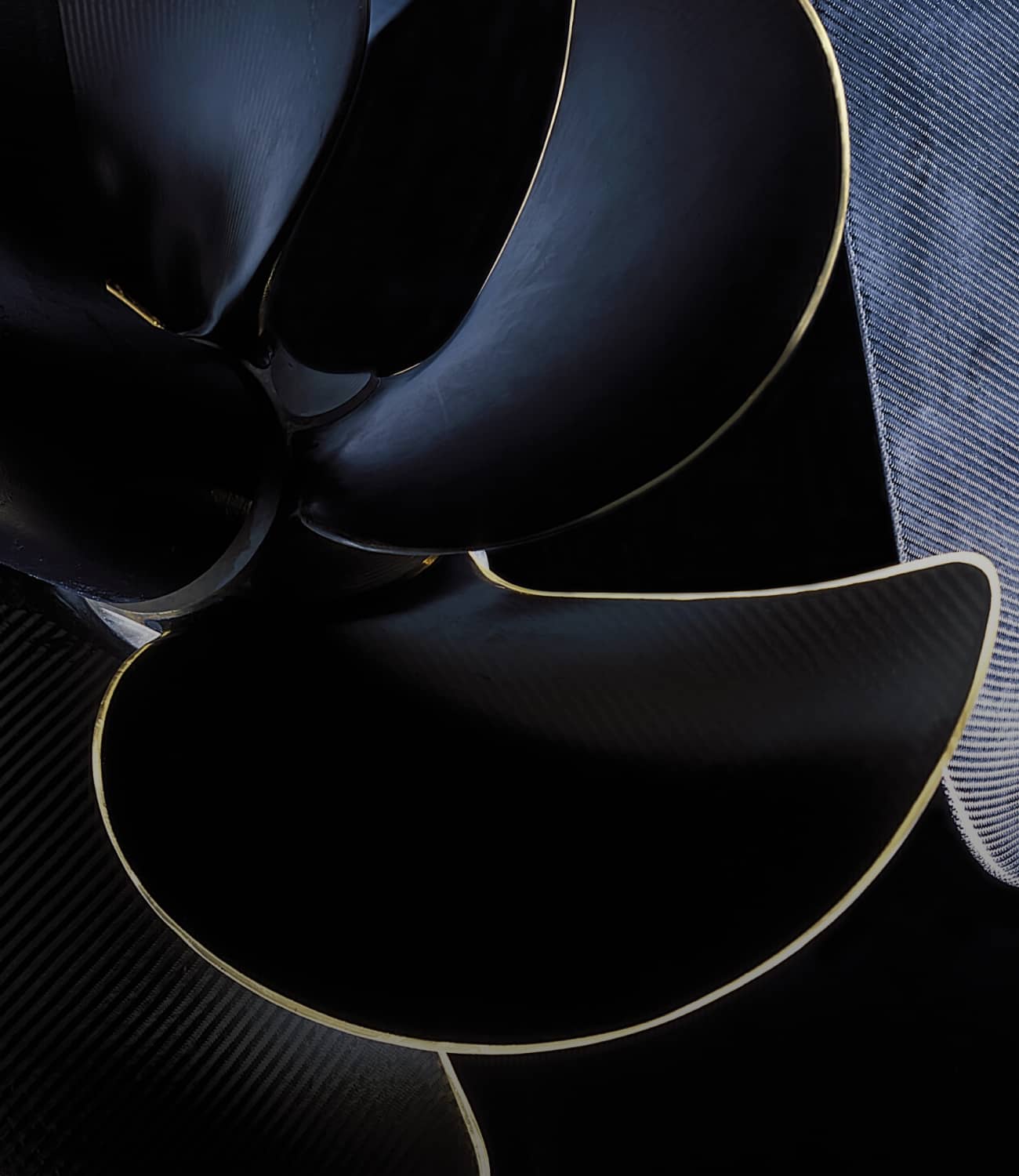

FOR OUR FUTURE AND OUR PLANET

Innovative products and solutions respecting the environment.

To spread the love of the sea and a sustainable development of yachting. To navigate and explore a world that preserves its extraordinary beauty intact and chart a course that inspires the entire industry. A concrete approach made up of investments, technological research and the courage to introduce a new lifestyle that embraces the sea and nature.